隔阂泵的结构都差不多,所以呈现的问题都是大同小异。隔阂泵现在运用越来越广泛,以被群众所接受。在很多的企业如化工,喷涂,陶瓷等工厂都有许多隔阂泵。隔阂泵大致可分为两大类,一种是电动隔阂泵,一种是气动隔阂泵。而又以气动隔阂泵运用得多。所以在这里我来谈谈对气动隔阂泵的一点修补心得。期望对广大的设备修补人员有所帮助。并期望此篇文章起到抛砖引玉的作用。让大家来一同探讨,一同进步。

常见问题:

1、是阀芯严峻磨损卡死。

2、是中轴的轴套磨损。此刻应替换铜套。

3、是中轴两端螺杆掉落。

4、是两层膜片都决裂。

5、是隔阂泵倒置或平放。阀芯不能回位(第一代和第二代)

二、流量过低如何来修补:

1、是进出口单向阀(塑料球)磨损变小。或有条状物,大颗粒卡住塑料球。导致吸料时排料口的料液回灌,排料时又把物料从进料口压回去。

2、是隔阂片常时刻拉伸变形,导致物料腔容积变小。三是黑色,厚的那层膜片破损。中轴带动时走不到位。

三、泵的动作缓慢,抽送速度变慢如何来修补:

1、是气源气压减小。先看看进气压力表的压力,压力值在4~7公斤为正常。然后查看气源阀门的开度位置,如气源开闭是用电磁阀的话,则查看电磁阀塑料阀片有无破损,导致塑料阀片不能彻底翻开。

2、是消音器堵塞,气不能快速的排出,导致抽送速度减慢。

3、是压缩空气的水或杂质过多。进入隔阂泵配气阀后堵塞进气孔,或是卡住配气阀芯。四是配气阀上下端盖由于常时刻受阀芯的冲击导致阀盖破损漏气。五是泵内部中轴四个密封环磨损而串气。

四、物料里边有杂质或油污如何来修补:

1、清洗杂质或油污

2、这种一般都是膜片决裂所形成的。

五、进出口漏料如何来修补:

1、是螺杆没有紧固

2、是球座变形或O型圈损坏

3、是两端泵壳没有对上孔位而歪斜,导致两个出料口或进料口没有在同一平面上

六、出口液休中含有很多气泡

1 、请查看隔阂是否决裂。

2 、查看泵体和管路是否走漏。

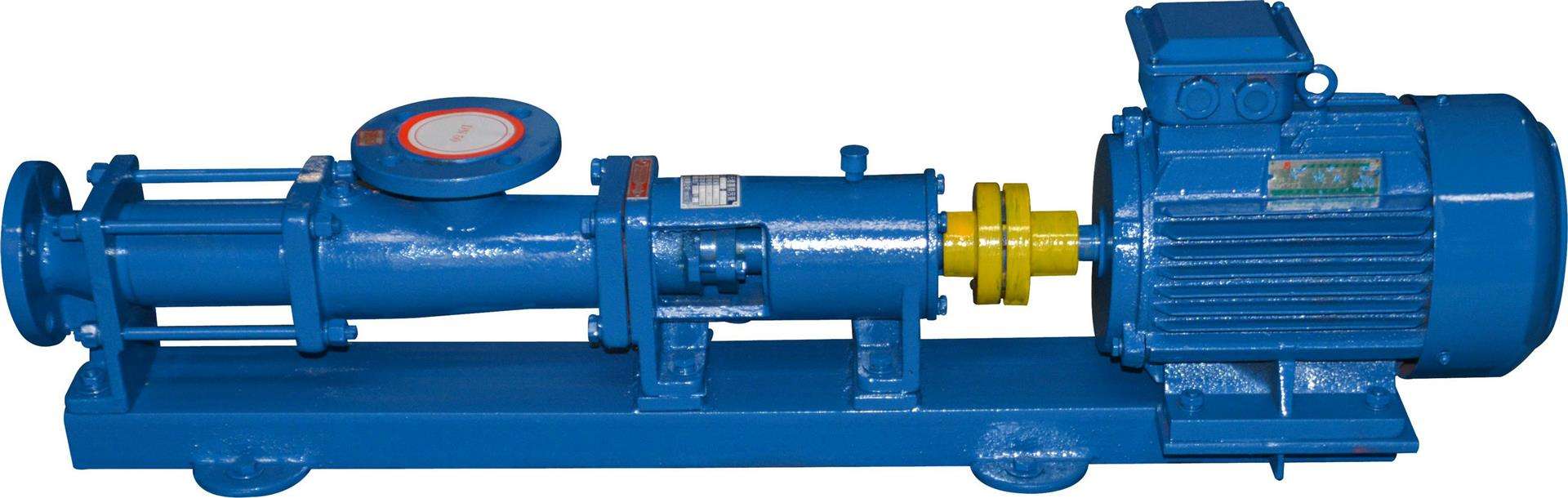

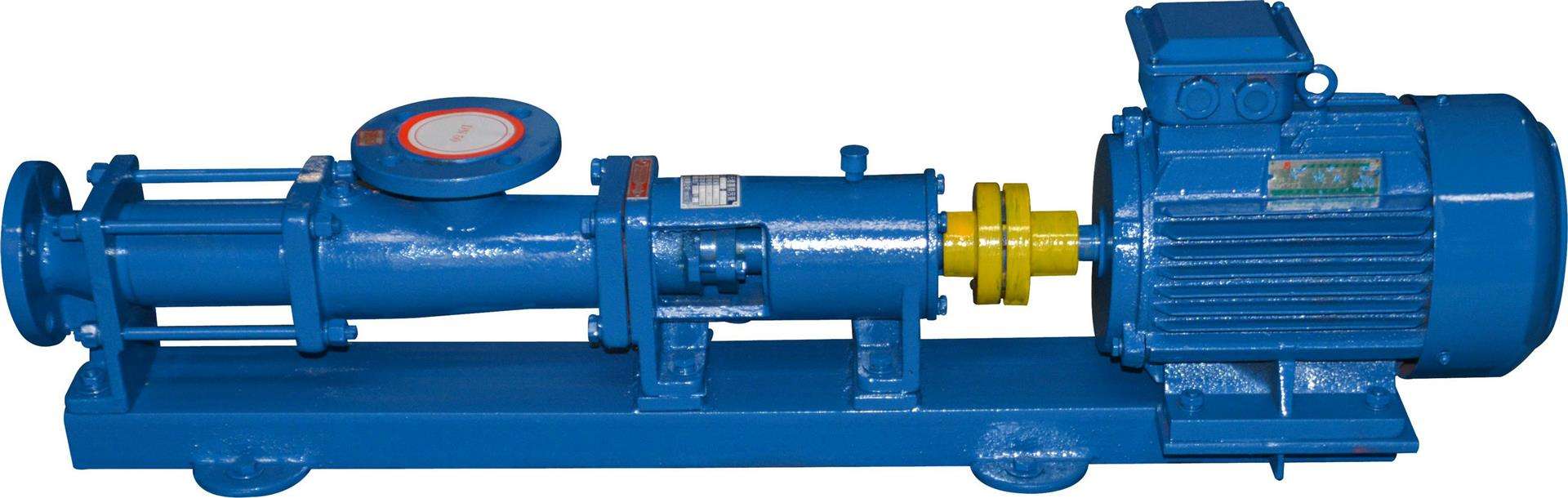

气动隔阂泵是以压缩空气为动力,经过膜片往复变形形成容积改变的容积泵,其作业原理近似于柱塞泵。

运用气动隔阂泵操作运行时要注意以下几点:

1、确保流体中所含的大颗粒不超过隔阂泵的大安全经过颗粒直径标准。

2、进气压力不要超过泵的高答应运用压力,高于额外压力的压缩空气或许导致人身伤害和财产的损失及损坏泵的性能。

3、确保隔阂泵压的管道体系能承受所达到得高输出压力,确保驱动气路体系的清洁和正常作业条件。

4、静电火花或许引起爆炸导致人身伤亡事故和财产的损失,根据需要运用足够大截面积的导线,把隔阂泵上的接地螺钉妥善可靠接地。

5、接地要求契合当地法规法律要求及现场的一些特殊要求的规则。

6、紧固好隔阂泵及各衔接管接头,避免因振荡碰击擦发生静电火花。运用抗静电软管。

7、要周期性的查看和测验接地体系的可靠性,要求接地电阻小于100欧姆。

8、保持良好的排气和通风、远离易燃易爆和热源。

9、泵的排气中或许含有固体物,不要将排气口对着作业区或许人,以免形成人身伤害。

10、当隔阂失效时,运送的物料会从排气消声器中喷出。

11、当运送易燃和有毒的流体时,请将排口接到远离作业区的安全地方。

12、请运用至少3/8"内径内壁光滑的管道衔接排气口和消声器。

13、流体的高压或许会导致严峻的人身伤亡和财产损失,请不要在泵加压时,对泵及料管体系进行任何的修补作业,如要做修补时,先堵截泵的进气,翻开旁通的卸压组织使管路体系卸压,渐渐松开衔接的各管道接头。

14、如运送的有害有毒流体泵,请不要把泵直接送到厂家来修补。根据当地法律法规妥善处理,并运用上海光正泵阀公司纯正配件以确保运用寿命。

15、液体运送部分运用铝合金材料的泵,请不要用来运送含有Fe3+的液体和卤代烃及其他的卤代碳氢化合物溶剂,则将会发生腐蚀引起泵体爆裂。

16、确保一切的操作人员熟悉操作运用和掌握泵的安全运用注意事项,必要的话,配给必需的防护用品。

17、确保一切接触运送体的部件不会被运送的流体腐蚀损坏。

18、正确隔阂泵,不答应长时刻的空运转。

死泵如何来修补:

1.气源不供气,或进气口漏气。 拔开与泵衔接的气管查看并修补 富旭涂装提供

2.泵在死点上(少量泵,很少呈现)。 翻开主气阀,徒手将阀芯推向一端,从头装上即好。

3.主气阀垫片垫反了(因SKYLINK 1寸泵SANDPIPER 1~3寸泵主气阀垫片是有正反的)。 翻开主气阀,从头装好垫片,注意孔孔相对即可

4.主气阀阀芯磨损严峻,漏气。

5.气源太脏,杂物堵死导向阀通气孔。 清洗或替换导向阀。

6.由于杂物进入卡死主气阀阀芯。 替换阀芯阀套。

7.导向阀密封圈磨损严峻,漏气。 替换密封圈。

8.泵中心轴U型密封损坏严峻,漏气。 替换U型圈。 富旭涂装提供。

9.消音器堵死,中间体内不能形成压力差。拆去消音器泵可正常作业。替换新消音器。

10.顶针密封损坏,顶针座磨损严峻,顶针曲折等顶针问题。 替换。

11.中间体腐蚀严峻有孔洞漏气。 替换中间体。

12.隔阂破损或压板松动漏气、漏料。 替换损坏件,上紧压板。

13.气阀、导向阀、进气盖垫片损坏漏气。 替换损坏垫片。

14.泵腔内物料干结。 翻开腔体清理。